Perkembangaan Otomasi Industri

Perkembangan

teknologi industri dewasa ini tumbuh dengan pesat seiring dengan perkembangan

ilmu dan teknologi. Perkembangan ini tampak jelas di industri manufaktur,

dimana sebelumnya banyak pekerjaan menggunakan tangan manusia secara manual

beralih digantikan oleh mesin.

|

| Kegiatan produksi di sebuah perusahaan manukfatur |

Kerja

mesin diharapkan dapat memberikan efisiensi biaya serta ketahanan produksi jika

dibandingkan dengan tenaga manusia. Dalam perkembangan mesin-mesin ini maka

lahirlah generasi otomasi industri dimana pekerjaan suatu pabrik dikerjakan

oleh mesin atau robot, baik secara semi otomasi maupun otomasi penuh. Otomasi

adalah teknologi yang memanfaatkan aplikasi mekanik, elektronik dan sistem

komputer untuk mengoperasikan dan mengendalikan operasi (Rudy Wawolumaja, 2013:

1).

Agus

Putranto et al (2008: 4) menerangkan sistem otomasi industri dapat diartikan

sebagai sistem dengan mekanisme kerja dikendalikan oleh peralatan elektronik (electronic hardware) berdasarkan

urutan-urutan perintah dalam bentuk program perangkat lunak (electronic software) yang disimpan dalam

unit memori kontroler elektronik. Perkembangan teknologi otomasi (automation) pertama kali digunakan di industri

mobil Fords di Detroit, waktu itu otomasi Detroit mempunyai arti sistem ban berjalan,

yaitu alat mekanis untuk handling diantara mesin perkakas sehingga menjadi

suatu lintas produksi yang kontinyu. Kelanjutan otomasi Detroit diterapkan pada

perakitan motor listrik, radio, TV, Automated

push button factory, dan pengendali otomatis proses kontinyu (Rudy

Wawolumaja, 2013: 1).

Teknologi

otomasi industri sejak muncul sampai sekarang mengalami perkembangan pesat, hal

ini tidak terlepas dari berkembangnya teknologi elektronika dan komputer serta

munculnya Integrated Circuit (IC). Berdasarkan

pemaparan Zuhal dan Zhanggischan (2004), mengenai perkembangan teknologi

elektronika diawali dengan pengenalan prinsip elektrodinamis untuk mesin dinamo

yang ditemukan oleh Werner von Siemens pada tahun 1866, dapat dianggap sebagai

titik awal aplikasi listrik sebagai pembawa energi. Hal ini menjadi dasar untuk

pengkonversian energi mekanik ke energi listrik yang efisien dan memungkinkan

untuk pembangkitan listrik berdaya tinggi. Pada tahun 1879, Siemens membuat

lokomotif listrik pertama, dan setahun kemudian menciptakan elevator yang

pertama. Namun tahap terpenting dalam era elektronika modern terjadi pada

pertengahan abad ke-20 dengan penemuan transistor oleh W. Shokcley, J. Barden,

dan W. Brattain (1948), dan perkembangan kelanjutannya, integrated circuit. Teknologi semikonduktor sebagai bahan

pembuatannya berkembang pesat yang memiliki banyak keuntungan.

Paruh

kedua abad ke-20 dicirikan oleh miniaturisasi sirkuit elektronik dengan

penempatan banyak komponen pada suatu substrat silikon yang memiliki suatu

fungsi elektronik kompleks pada sebuah chip (integrated circuit). Jika digabungkan dengan rekayasa software dan meterial-material baru

untuk penyimpanan informasi digital, maka teknologi IC adalah salah satu motor

utama dari revolusi dunia komputer dan komunikasi saat ini yang diusulkan oleh

J. Von Neumann (Zuhal dan Zhanggischan, 2004: xii).

|

| hierarki sistem otomasi |

Penemuan-penemuan

tentang elektronika maupun mekanika seperti yang dijelaskan sebelumnya

mengawali era otomasi dimana suatu mesin yang awalnya dikendalikan oleh sistem

konvensional atau (Fixed Wired Control)

digantikan oleh relay elektromagnetik dan Solid

State Relay sebagai komponen kontrolnya. Selanjutnya lahirlah teori sistem kontrol yang menurut Aris Triwiyatna (2011: 1), adalah suatu kumpulan cara atau

metode yang dipelajari dari kebiasaan-kebiasaan manusia dalam bekerja, dimana

manusia membutuhkan suatu pengamatan kualitas dari apa yang telah mereka

kerjakan sehingga memiliki karakteristik sesuai dengan yang diharapkan pada

mulanya. Teori sistem kontrol yang dikenal saat ini mengalami kemajuan pesat

pada pertengahan abad ke-19, ketika J.C. Maxwell, E.J. Routh, dan Lyapunov

merumuskan teori kontrol stabilitas sistem untuk pertama kalinya (Zuhal dan

Zhanggischan 2004: xiii).

Tuntutan

kerja dari sebuah mesin dari tahun ke tahun semakin kompleks sehingga

memerlukan sistem kontrol yang kompleks juga. Jika sistem kontrol sangat

kompleks, dapat dibayangkan berapa banyak relay yang dibutuhkan sebagai

komponen kontrolnya, selain itu sistem kontrol konvensional memiliki banyak

kelemahan. Dari tuntutan industri seperti ini maka dikembangkan suatu sistem

kontrol modern menggunakan Programmable

Logic Controller (PLC). Hanif Said (2012: 2), mengemukakan PLC adalah

perangkat yang dirancang untuk menggantikan sistem kontrol konvensional. PLC

pertama kali dirancang oleh perusahaan General Motor (GM) sekitar tahun 1968.

Ide utamanya adalah mensubtitusi relay yang digunakan untuk mengimplementasikan

rangkaian kontrol.

Teknologi otomasi selain ditunjang teknologi elektronika juga tidak terlepas dari salah satu

teknologi mekanika yaitu mekatronika. Alciatore dan Histand (2012: 2) menjelaskan pengertian mekatronika

adalah The interdisciplinary field of engineering dealing with the

design of products whose function relies on the synergistic integration of

mechanical and electronic components coordinated by a control architecture atau bidang interdisipliner

pemesinan yang berhubungan dengan desain produk yang berfungsi tergantung pada

integrasi sinergis dari komponen mekanik dan elektronik yang dikendalikan oleh

sistem kontrol (Terjemah: Pujirianto). Komponen utama pada suatu sistem

mekatronika adalah pneumatik, elektro pneumatik, hidrolik, dan kontroler. Sistem

mekanik pneumatik dan elektro pneumatik menggunakan gaya tekan udara yang

dimampatkan, sedangkan hidrolik menggunakan fluida yang bertekanan sebagai gaya

gerak. Kontroler/pengendali digital dapat diibaratkan otak pada manusia untuk

memproses data dari sensor untuk kemudian memberi perintah pada aktuator.

Teknologi

otomasi industri yang sedemikian pesat kemajuannya masih menyisakan beberapa kendala,

salah satunya tidak jarang ditemui kegagalan, kerusakan atau gangguan yang

harus diantisipasi dalam bentuk perawatan dan pemeliharaan, disamping layanan

prima dalam instalasi dan setup awal penerapan otomasi industri. Dilihat secara

hardware dan software sistem otomasi banyak berhubungan dengan komponen

elektronik, program komputer, pengukuran, sensor, aktuator, dan sistem

pengaturan, oleh karena itu seorang pekerja yang memberikan layanan dan

penjaminan kualitas terhadap operasional sistem industri harus memiliki

kompetensi di bidang tersebut di atas, dilandasi teori dasar dan sikap yang

profesional.

Berikut salah satu contoh penerapan otomasi industri

Belajar PLC

Belajar PLC bagi seseorang yang terjun ke dunia automation industry adalah hal yang mutlak. PLC adalah sumber kontrol utama yang mengendalikan pekerjaan-pekerjaan otomasi. Bagi Pemula, mungkin catatan sebagian skripsi saya ini semoga bisa membantu untuk belajar PLC dari awal. Disini saya fokuskan untuk belajar PLC merk Siemens tingkat dasar.

A. PLC

PLC

adalah perangkat yang dirancang untuk menggantikan sistem kontrol konvensional.

PLC pertama kali dirancang oleh perusahaan General Motor (GM) sekitar tahun

1968. Ide utamanya adalah mensubtitusi relay yang digunakan untuk

mengimplementasikan rangkaian kontrol.

PLC

secara bahasa berarti pengontrol logika yang dapat diprogram. Dengan kata lain,

PLC merupakan suatu sistem peralatan yang digunakan untuk mengontrol suatu

peralatan atau sistem lain menggunakan suatu rangkaian logika yang dapat

diprogram sesuai kebutuhan berbeda dengan rangkaian kontrol konvensional yang

semuanya berwujud fisik, tampak sebuah PLC pada gambar 2.24.

|

| Gambar 2.24. PLC Siemens Tipe S7 300 |

|

| Gambar 2.26. Blok Diagram PLC |

1. Komponen Dasar PLC

PLC

tersusun atas beberapa komponen dasar, yaitu:

a. Power Supply

Power

supply berfungsi untuk menyuplai daya ke semua komponen dalam PLC. Biasanya

tegangan power supply PLC adalah 220VAC atau 24 VDC.

b. Central Processing Unit (CPU)

CPU

merupakan otak dari PLC yang mengerjakan berbagai operasi, antara lain

mengeksekusi program, menyimpan dan mengambil data dari memori, membaca

kondisi/nilai input serta mengatur nilai output, memeriksa kerusakan (self-diagnostic), serta melakukan

komunikasi dengan perangkat lain.

c. Memori

Memori

adalah tempat untuk menyimpan program dan data yang akan diolah dan dijalankan

oleh CPU. Memori dalam PLC Siemens terdiri dari susunan biner yang

dikelompokkan sebagai berikut :

1)

Bit yang terdiri dari dua kondisi biner

1 atau 0

2)

Byte yang terdiri dari delapan bit

3)

Word yang terdiri dari 16 bit atau 2

byte

4)

Double Word yang terdiri dari 32 bit

atau 4 byte atau 2 word

|

Gambar

2.27. Pengaturan Memori dalam PLC

Siemens

|

d. Modul Input dan Output

Modul

Input dan Output merupakan bagian PLC yang berhubungan dengan perangkat luar

yang memberikan masukan kepada CPU seperti saklar dan sensor maupun keluaran

dari CPU seperti lampu, motor dan solenoid

valve. Pengkodean untuk adressing input dan output pada PLC Siemens adalah

huruf I untuk input dan Q untuk output.

e. Fasilitas Komunikasi (COM)

Fasilitas

komunikasi mutlak diperlukan dalam sebuah PLC, untuk melakukan pemrograman dan

pemantauan atau berkomunikasi dengan perangkat lain.

|

| Gambar 2.28. Modul MPI sebagai Fasilitas Komunikasi PLC dengan PC |

2. Sistem Pemrograman PLC

Berkaitan

dengan pemrograman PLC, ada lima model atau metode yang telah distandarisasi

penggunaannya oleh IEC (International Elektrical Commision) 611311-3, yaitu:

a. Daftar Instruksi (Instruction List)

Pemrograman

dengan menggunakan instruksi-instruksi bahasa level rendah (Mneumonic), seperti LD/STR, NOT, AND dan

lain sebagainya.

b. Diagram Ladder (Ladder Diagram)

Pemrograman

berbasis logika relay, cocok digunakan untuk persoalan kontrol diskret dimana

input/output hanya memiliki dua kondisi ON atau OFF, seperti pada sistem

kontrol konveyor, lift, dan motor industri.

c. Diagram Blok Fungsional (Function Block Diagram)

Pemrograman

berbasis aliran data secara grafis, banyak digunakan untuk tujuan kontrol

proses yang melibatkan perhitungan-perhitungan kompleks dan akuisi data analog.

d. Diagram Fungsi Sekuensial (Sequensial Function Chart)

Metode

grafis untuk pemrograman terstruktur yang banyak melibatkan langkah-langkah

rumit, seperti pada bidang robotika, perakitan kendaraan, Batch Control, dan lain sebagainya.

e. Teks Terstruktur (structural Text)

Tidak

seperti keempat metode sebelumnya, pemrograman ini menggunakan

statemen-stetemen yang umum dijumpai pada bahasa level tinggi (high level programming) seperti If/Then,

Do/While, Case, For/Net, dan lain sebagainya.

3. Diagram Ladder

Peneliti akan membatasi pembahasan pemrograman

hanya menggunakan diagram ladder karena diagram ladder paling familiar bagi

semua tipe dan merk PLC dan mengambil contoh simbol diagram ladder yang

digunakan oleh PLC Siemens.

a. Kontak NO (Normally Open) atau LD (Load)

Suatu

kontak yang dalam keadaan normal terbuka atau tidak terhubung. Bila pada kontak

tersebut kita beri energi (energize),

maka kontak tersebut akan terhubung. Pada PLC Siemens pengkodean untuk alamat

adalah terdiri 3 bagian yaitu:

1)

Tipe input (I) atau output (Q)

2)

Nomor rack

3)

Nomor Bit

Pada

gambar 2.29. dapat kita lihat untuk pengkodean alamat input adalah I0.0 maka

kode alamat tersebut dapat diartikan kontak input dari rack pertama dengan bit

pertama.

|

| Gambar 2.29. Kontak NO |

b. Kontak NC (Normally Close) atau LDI (Load Inverse)

Kontak

NC adalah kebalikan dari kontak NO yaitu dalam keadaan normal kontak tersebut

tertutup atau terhubung. Bila pada kontak tersebut kita beri energi (energize), maka kontak tersebut akan

terbuka atau tidak terhubung.

|

| Gambar 2.30. Kontak NC |

c. Kontak OUT

Kontak

OUT adalah sebuah intruksi untuk menstransfer nilai atau logika ke device hardware. Pengkodean alamat sama

dengan kontak input.

|

| Gambar 2.31. Kontak OUT |

d. Kontak Memori Bit

Memori

bit adalah sama dengan kontak OUT namun eksekusi tidak ditransfer ke device hardware melainkan disimpan di Memori

PLC. Pengkodean untuk memori bit sama seperti kontak OUT namun dengan kode M.

|

| Gambar 2.32. Kontak Memori Bit |

e. AND

AND adalah suatu rangkaian 2 atau lebih suatu

kontak yang rangkai secara seri.

|

| Gambar 2.33. Kontak-Kontak yang Dihubung AND |

Tabel

2.1. Logika Kebenaran AND

I0.0

|

I0.1

|

Q0.0

|

0

|

0

|

0

|

0

|

1

|

0

|

1

|

0

|

0

|

1

|

1

|

1

|

f. OR

OR

adalah suatu rangkaian 2 atau lebih suatu kontak yang rangkai secara paralel.

|

| Gambar 2.34. Kontak-Kontak yang Dihubung OR |

Tabel

2.2. Logika Kebenaran OR

I0.0

|

I0.1

|

Q0.0

|

0

|

0

|

0

|

0

|

1

|

1

|

1

|

0

|

1

|

1

|

1

|

1

|

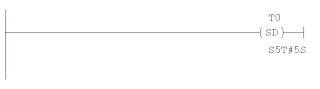

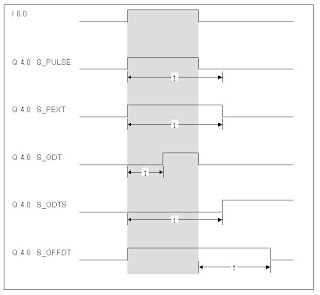

g. Timer

Timer

adalah suatu instruksi untuk tunda waktu energi, baik tunda waktu ON maupun

OFF. Pada gambar 2.35. dapat dilihat pengkodean timer sebagai berikut:

1)

T0 adalah T (kode untuk timer) dan 0

adalah nomor timer

2)

SD adalah tipe timer untuk tunda ON

3)

S5T#5S adalah S5T# (sintak value timer),

5 (value yang bisa disesuaikan kebutuhan), dan S adalah besaran waktu (S=sekon)

|

| Gambar 2.36. Time Chart Input Terhadap Timer (Timer SD=S_ODT) |

h. Counter

Timer

adalah suatu instruksi untuk menghitung jumlah input. Pengkodean untuk counter

pada PLC Siemens sebagai berikut:

1)

C0 adalah C (kode untuk counter) dan 0

adalah nomor counter.

2)

S_CUD adalah tipe counter untuk

menghitung penambahan dan pengurangan.

3)

CU adalah input untuk counter hitung

pengurangan.

4)

CD adalah input untuk counter hitung

penambahan.

5)

S adalah input untuk mengaktifkan

counter.

6)

PV adalah settingan value counter.

7)

R adalah input untuk mereset counter

8)

Q adalah output counter.

9)

CV adalah value saat penghitungan.

10) CV_BCD

adalah value saat penghitungan dalam bentuk desimal.

|

| Gambar 2.37. Counter |

Tunggu untuk Postingan selanjutnya

Jika artikel ini bermanfaat untuk anda silahkan dishare untuk teman-teman yang mungkin akan membutuhkan

Jika artikel ini bermanfaat untuk anda silahkan dishare untuk teman-teman yang mungkin akan membutuhkan

Langganan:

Komentar (Atom)